چگونه می توان کیفیت چاپ فلکسو را افزایش داد

روش چاپ فلکسو یکی از روش هایی است که طی یک دهه اخیر بسیار مورد توجه چاپخانه داران ایران قرار گرفته است. در این مقاله به روش هایی برای افزایش کیفیت در این فرآیند اشاره می شود.

آژانس خبری چاپ و بسته بندی ایران، سونیا آرکاس از متخصصان فناوری فلکسو چگونگی افزایش کیفیت چاپ فلکسو را در چهار مرحله تشریح می کند:

1. ترام مناسب را انتخاب کنید

جزییات و مشخصات نورد آنیلوکس یکی از مهمترین موارد در چاپ فلکسو است که می تواند تاثیر فراوانی روی کیفیت چاپ شما داشته باشد. هدف شما باید همواره استفاده از آنیلوکس هایی با بیشترین تعداد خط و ظریف ترین آنها باشد تا بتواند دنسیته رنگ مورد نظر را به دست آورده. استفاده از تعداد خط های بیشتر باعث می شود لایه مرکب بهتر روی کار پخش شود. چنین ویژگی در طول فرآیند چاپ اهمیت بسزایی دارد. تعداد خطوط روی نورد آنیلوکس، تعداد نقاط مرکبی را که در نهایت به کلیشه منتقل می شوند تعیین می کند. هر چه تعداد خطوط بیشتر باشد حفره های ( Cells)نورد آنیلوکس نزدیکتر به یکدیگر قرار خواهند گرفت. نقاط کوچکتر زودتر خشک می شوند، چاقی ترام کمتری ایجاد می کنند که در نهایت باعث وضوح بهتر تصویر چاپ شده می شود. هنگامی که می خواهید تعداد خط های نورد آنیلوکس را برای یک کار چاپ تعیین کنید در نظر داشته باشید که تعداد آن باید دست کم پنج برابر بیشتر از ترام کلیشه باشد. رعایت این نسبت و ضریب باعث می شود تا دیواره های حفره های حکاکی شده بتوانند استحکام نقطه (DOT) مورد نظر را به خوبی حفظ کرده و مانع فرو رفتن نقطه درون حفره شوند.

انتخاب تعداد خط ارتباط مستقیم با حجم حفره دارد. به عنوان مثال اگر رنگ های تنپلات چاپ می کنید به حجمی معادل 8 متر مرکب در متر مربع و تعداد 400 خط در هر اینچ (400 lpi) نیاز دارید. از سوی دیگر تعداد خط های بیشتر و ظریف تر باعث کاهش ابعاد حفره می شود که می تواند چالش برانگیز باشد چون ممکن است در برخی مواقع نتوان به حجم مناسب حفره و دنسیته رنگ مناسب دست یافت.

2. حجم حفره ها را ثابت و منسجم حفظ کنید

حفظ ثبات در حجم مرکب برای بازتولید رنگ اهمیت بسیار دارد و نحوه حکاکی آنیلوکس یک عامل کلیدی برای کنترل ضخامت لایه مرکب روی کلیشه فلکسو است. ضخامت لایه مرکب حجم مرکبی است که به کلیشه چاپی منتقل شده و استحکام و کیفیت چاپ را تضمین می کند. با ثبات ترین و نازک ترین لایه مرکب (با حفظ دنسیته رنگ) همواره بهترین چاپ را ارایه می دهد. بدون حجم کافی مرکب رنگ ضعیف چاپ خواهد شد. از سوی دیگر مرکب بیش از اندازه کار چاپی را چرک کرده و چاقی ترام بیش از حد ایجاد می کند. برای دستیابی به حجم ایده آل مرکبی که به سطح چاپ پذیر انتقال پیدا می کند موارد متعددی از جمله نوع، ویسکوزیته مرکب، نوع کلیشه مورد استفاده و نوع سطح چاپ پذیر( فیلم، اغذ و غیره) باید در نظر گرفته شود. با این حال برای اینکه همواره و به طور سیستماتیک بتوان کیفیت چاپ و رنگ را کنترل کرد ثبات در عملیات حکاکی اهمیت بسزایی دارد.

یکی از عوامل کلیدی که فرآیند انتقال مرکب از حفره های آنیلوکس را تحت تاثیر قرار می دهد شکل حفره و هندسه حکاکی است. برای تضمین و ایجاد یک لایه یکپارچه و منسجم مرکب نسبت دهنه به عمق حفره باید تقریبا حدود 30 درصد باشد. این ویژگی باعث خواهد شد تا مرکب به خوبی از درون حفره های آنیلوکس به سطح کلیشه منتقل شود.

این نسبت یا ضریب ارتباط مستقیم با عمق حفره های نورد آنیلوکس دارد. به عنوان مثال اگر عمق حفره 30 میکرون و عرض آن 100 میکرون است نسبت دهنه به عمق حفره حدود 30 درصد است. به طور میانگین ضریب 30 درصد می تواند حدود 20 درصد از این حجم مرکب را به وب انتقال دهد. اگر همین حفره عمق 40 میکرونی داشته باشد نسبت عمق به دهنه حفره 40 درصد می شود. چنین حفره ای می تواند 18 درصد از حجم مرکب را به وب منتقل کند. به عبارت دیگر اگر تعداد خط ها معین و تعیین شده باشد هر چه حفره عمیق تر باشد درصد مرکبی که به کلیشه انتقال پیدا می کند کمتر می شود. بنابراین توصیه می شود نسبت اندازه عمق به دهنه حفره در حد 30 تا 35 درصد حفظ شود.

3. شکل هندسی حفره

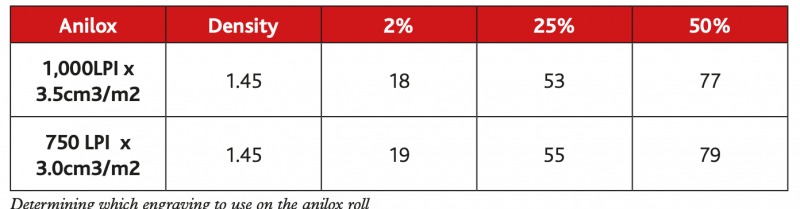

چگونه می توان تشخیص داد از چه نوع حکاکی باید برای نورد آنیلوکس استفاده کرد؟ همانگونه که در جدول دیده می شود حجم نورد آنیلوکس به تنهایی تعیین کننده نیست بلکه شکل هندسی نورد آنیلوکس است که دقیقا میزان مرکبی که به کلیشه چاپی انتقال پیدا می کند را تعیین می کند. جدول نشان می دهد که چگونه یک ضخامت یکسان از لایه مرکب با استفاده از دو حجم متفاوت به دست می آید. در هر دو مورد استحکام رنگ و میزان چاقی ترام تقریبا کاملا مشابه یکدیگر هستند.

چگونه است که حجم 5/3 می تواند نتیجه ای مشابه با حجم 3.0 داشته باشد؟ در مورد اول ترام آنیلوکس 1000خط در اینچ است و حکاکی عمیق تری داشته است به همین خاطر مرکب کمتری نسبت به آنچه ذخیره داشته منتقل کرده است. در مورد دوم که ترام آنیلوکس 750 خط در اینچ بوده با اینکه حجم کمتری مرکب ذخیره داشته است مرکب بیشتری منتقل کرده است. هر چه عمق حفره کمتر باشد مرکب بیشتری منتقل می کند. از سوی دیگر عدم ثبات و یا نسبت بیش از حد اندازه عمق به اندازه دهنه حفره باعث ایجاد تاثیرات ناخواسته می شود که یکی از آنها عدم تطابق رنگ است. حفره های عمیق زبر و دارای دیواره های ناصاف هستند که باعث می شود کل فرآیند چاپ از ثبات لازم برخوردار نشود.

انتخاب تعداد مناسب خط (ترام) با رعایت نسبت صحیح بین عمق و دهنه حفره باعث می شود تا شکل هندسی حفره منسجم و یونیفورم باشد. دیواره های حفره صاف تر هستند و دوام آنها نیز طولانی تر است. عملیات چاپ نیز با ثبات بیشتر و بهتری انجام می شود و آسیب کمتری می بیند. از سوی دیگر اگر تمیز کردن نورهای آنیلوکس یک چالش به حساب می آید حفظ نسبت و ضریب مناسب بین عمق حفره و دهانه آن که باید کمتر از 40 درصد باشد باعث می شود تا نوردها بهتر و راحت تر تمیز شوند.

فن آوری جدید حکاکی امکان ایجاد شکل های هندسی جدید که به سهم خود باعث می شود حجم مرکب به طور ثابت و یکپارچه توسط آنیلوکس هایی با ترام های ظریف تر و خطوط بیشتر منتقل شوند را به وجود آورده است. این الگوها و شکل های جدید، مرکب را بهتر و به صورت کارآمدتری به کلیشه منتقل می کنند.

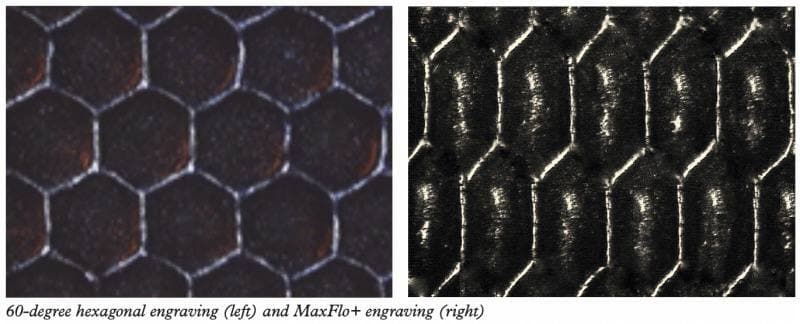

در شکل های به نمایش در آمده حجم و نسبت عمیق به دهانه حفره یکسان نشان داده شده است. در عکس سمت چپ یک حفره شش ضلعی استاندارد 60 درجه ای را می بینید. شکل سمت راست از سیستم جدید حکاکی Maxflo+ استفاده شده است. با اینکه حجم و نسبت عمق به دهانه تغییری نکرد تعداد خطوط افقی 40 درصد افزایش پیدا کرده است. در عین حال برای حفظ نسبت عمق به دهانه حفره خطوط عمودی کاهش پیدا کرده اند. تعداد حفره ها در هر دو نورد آنیلوکس یکسان هستند ولی سیستم جدید بهتر می تواند استحکام نقاط کوچکتر را حفظ کند.

4. نگهداری مناسب و منظم نظافت عامل کلیدی برای تضمین بیشترین کارآیی نوردهای آنیلوکس استفاده از یک برنامه نظافت و نگهداری پیشگیرانه است. برای اینکه نه تنها نوردها را پس از هر بار استفاده باید تمیز کرده بلکه اطلاعات ضروری آنها نیز باید ثبت و ذخیره کرد. پاکی و تمیزی نورد آنیلوکس بسیار اهمیت دارد زیرا حفره های کثیف و مسدود شده می توانند حجم مرکبی را که حفره ها باید انتقال دهد کاهش داده و باعث ایجاد الگوها و شکل های ناخواسته روی کار چاپی یا کوتینگ شوند.

برای تضمین نتیجه های قابل تکرار، نظافت مداوم و روزمره اهمیت دارد نظافت و نگهداری مناسب باعث می شود تا ویژگی و قابلیت های اصلی نوردهای آنیلوکس شما حفظ شده و عمر آنها طولانی تر شود. قبل از انتقال نوردهای آنیلوکس به انبار آنها باید حتما مورد بازبینی قرار بگیرند و اگر روی آنها کندگی و یا خط افتادگی مشاهده می شود باید ثبت شود. حجم حفره های باید اندازه گیری شده و داده های ثبت شده وارد سیستم رایانه ای شود تا بخش پیش از چاپ قبل از انجام جدید یک کار جدید چاپی صد در صد از سلامت و کارآیی یک نورد آنیلوکس مطمئن باشد.

با انجام اقدامات پیشگیرانه و برقراری یک سیستم و برنامه نظافتی جدی چاپکاران و تبدیل کاران می توانند طول عمر و کارآیی نوردهای آنیلوکس خود را تضمین کنند./همتا